El peso es una de las mayores pesadillas para los diseñadores e ingenieros de automóviles. Las baterías son extremadamente pesadas y densas, y con el motor de combustión interna avanzando rápidamente hacia un futuro eléctrico , la cuestión de cómo lidiar con la masa adicional de la batería de un EV se está volviendo cada vez más importante.

Si desea construir un EV con un mejor rango, colocar una batería más grande para proporcionar ese rango no es necesariamente la solución. Luego, tendría que aumentar el tamaño de los frenos para que sean capaces de detener el automóvil más pesado y, debido a los frenos más grandes, ahora necesita ruedas más grandes, y el peso de todos esos elementos requeriría una estructura más fuerte. Esto es lo que los diseñadores de automóviles llaman la «espiral de peso», y el problema con las baterías es que requieren que cargues peso muerto solo para alimentar el vehículo.

Pero, ¿qué pasaría si pudiera integrar la batería en la estructura del automóvil para que las celdas pudieran cumplir el doble propósito de alimentar el vehículo y servir como su esqueleto? Eso es exactamente en lo que están trabajando Tesla y empresas chinas como BYD y CATL . Los nuevos diseños estructurales que surgen de estas empresas no solo cambiarán la forma en que se producen los vehículos eléctricos, sino que también aumentarán la autonomía de los vehículos y reducirán los costos de fabricación.

Según Euan McTurk, consultor electroquímico de baterías en Plug Life Consulting , dado que las tecnologías como la construcción de baterías de celda a paquete, de celda a cuerpo y de celda a chasis permiten que las baterías se distribuyan de manera más eficiente dentro del automóvil, acercarnos mucho más a una hipotética batería EV perfecta. “El último paquete de baterías sería uno que consistiera en un 100 por ciento de material activo. Es decir, cada parte del paquete de baterías almacena y libera energía”, dice.

Tradicionalmente, las baterías de vehículos eléctricos han utilizado módulos de celdas que luego se interconectan en paquetes. BYD fue pionera en la tecnología de celda a paquete, que elimina la etapa del módulo intermedio y coloca las celdas directamente en el paquete. Según Richie Frost, fundador y director ejecutivo de Sprint Power , “los módulos estándar pueden encajar bien en un paquete pero dejan grandes áreas de espacio ‘desperdiciado’ en otro paquete. Al eliminar las restricciones de un módulo, la cantidad de celdas se puede maximizar dentro de cualquier gabinete”.

Por lo tanto, cell-to-pack permite que los bloques de construcción del módulo queden fuera de un paquete de baterías, lo que significa menos volumen desperdiciado. BYD también ha defendido las baterías LFP (fosfato de hierro y litio), que tienen una mejor estabilidad química y son más baratas de producir. Un problema es que la densidad de energía de las celdas LFP no es tan buena en comparación con las celdas químicas NCM (níquel cobalto manganeso) utilizadas en vehículos eléctricos como el Kona Electric de Hyundai, el I-Pace de Jaguar y la gama ID de Volkswagen. Sin embargo, un diseño de celda a paquete permite a la empresa colocar más celdas en un espacio determinado y aumentar la densidad a un nivel más cercano al que se puede lograr con las baterías NCM.

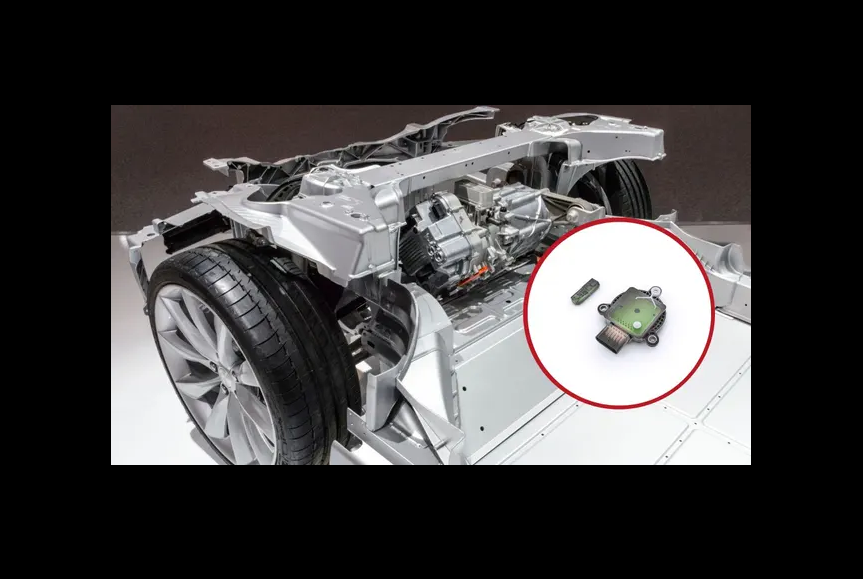

CATL ya tiene una planta en Alemania, junto con una planta de baterías de $ 5 mil millones en construcción en Indonesia y planes para una inversión similar en los EE. UU. Sus propias inversiones en minería de litio y cobalto ayudan a proteger a la empresa de las fluctuaciones de los precios de las materias primas. Pero uno de los factores clave para la expansión global de CATL será la tecnología de celda a chasis, donde la batería, el chasis y la parte inferior de un EV se integran como uno solo, eliminando por completo la necesidad de un paquete de baterías separado en el vehículo.

La redistribución del volumen de las baterías también liberará espacio en el diseño de un automóvil para un interior más espacioso, ya que los diseñadores ya no necesitarán elevar la altura del piso de un EV para esconder las celdas debajo en una gran losa. Liberados de estas limitaciones anteriores, dado que las celdas pueden formar todo el chasis, los fabricantes podrán introducir más celdas en cada vehículo eléctrico, aumentando así la autonomía.

CATL estima que los vehículos de producción de este diseño alcanzarán rangos de 1000 kilómetros (621 millas) por carga, un aumento del 40 por ciento con respecto a la tecnología de batería convencional.

Taller de carrocería

En el Día de la Batería 2020 de Tesla , la compañía compartió información sobre algunos avances clave. Mientras que la nueva batería 4680 de Tesla dominaba los titulares, el CEO Elon Musk y el vicepresidente senior Drew Baglino describieron cómo la producción de automóviles Tesla estaba cambiando mediante el uso de piezas fundidas a presión a gran escala para reemplazar múltiples componentes más pequeños. También dijeron que Tesla comenzaría a usar la tecnología de célula a cuerpo alrededor de 2023.

Usando la analogía del ala de un avión, donde ahora en lugar de tener un ala con un tanque de combustible adentro, los tanques tienen forma de ala, el dúo dijo que las celdas de la batería se integrarían en la estructura de un automóvil. Para hacer eso, Tesla ha desarrollado un nuevo pegamento. Normalmente, el pegamento en un paquete de baterías mantiene juntas las celdas y las placas del paquete y actúa como un retardador de fuego. La solución de Tesla agrega una función de refuerzo para el adhesivo, lo que hace que toda la batería soporte carga.

McTurk explica: “La integración de celdas en el chasis permite que las celdas y el chasis se conviertan en multipropósito. Las celdas se convierten en almacenamiento de energía y soporte estructural, mientras que el chasis se convierte en soporte estructural y protección de las celdas. Esto cancela efectivamente el peso de la carcasa de la celda, convirtiéndolo de peso muerto en algo valioso para la estructura del vehículo”.

Según Tesla, este diseño, junto con su fundición a presión, podría permitir que los vehículos ahorren 370 piezas. Esto reduce el peso corporal en un 10 por ciento, reduce los costos de la batería en un 7 por ciento por kilovatio-hora y mejora la autonomía del vehículo.

Si bien la batería 4680 de Tesla con su mayor volumen parece desempeñar un papel integral en la capacidad de la empresa para pasar a un diseño de celda a cuerpo, la nueva batería Qilin de CATL cuenta con un aumento del 13 por ciento en capacidad con respecto a la 4680, con una eficiencia de utilización de volumen de 72 por ciento y una densidad de energía de hasta 255 vatios-hora por kilogramo. Está configurado para convertirse en una parte clave de la solución de celda a paquete de tercera generación de CATL y probablemente formará la base de la oferta de celda a chasis de la compañía.

Una celda fácil

Para aquellos que piensan que aún faltan algunos años para estas tecnologías de batería revolucionarias, de hecho, la tecnología de celda a chasis ya está aquí. La startup china de vehículos eléctricos Leapmotor , de rápido crecimiento pero aún relativamente desconocida, afirma ser la primera compañía en llevar al mercado un automóvil de producción con tecnología de celda a chasis. El sedán C01 de Leap debería salir a la venta antes de finales de 2022. Usando tecnología patentada, que la compañía ha ofrecido compartir de forma gratuita, Leap dice que el C01 ofrece un manejo superior (la mejor distribución de peso de los diseños de celda a chasis podría explicar esto). ), un alcance ligeramente más largo y una seguridad de colisión mejorada.

Muchos vehículos eléctricos se crearon anteriormente a partir de las plataformas de los automóviles de combustión interna, y algunos todavía lo son, pero la adopción de diseños de celda a chasis hará que esas plataformas más antiguas sean superadas irremediablemente. Según Frost en Sprint Power, “el compromiso de la mayoría de los [fabricantes] con un futuro solo de vehículos eléctricos junto con diseños más integrados, como de celda a chasis, conducirá a mejoras significativas en el diseño general y el rendimiento de los vehículos eléctricos. ”

Si bien la tecnología de celda a chasis es, sin duda, el siguiente paso con los vehículos eléctricos, no es una panacea. Es probable que tecnologías como las baterías de estado sólido y las baterías a base de sodio formen parte del rompecabezas. Y la adopción de celda a chasis indudablemente presentará nuevos problemas para la industria.

Por un lado, reemplazar las celdas defectuosas será mucho más difícil en una carcasa de celda a chasis, ya que cada celda será una parte integral de la estructura del automóvil. Luego está la cuestión de qué sucede cuando se desguaza el automóvil. Actualmente, los módulos pueden encontrar su camino en muchas aplicaciones de segunda vida , pero McTurk cree que los tamaños de batería más grandes en los diseños de celda a paquete y de celda a chasis pueden limitarlos a las aplicaciones de almacenamiento en red.