La primera planta de Mercedes en la UE que recicla el 96% de las baterías para alimentar 50.000 nuevos vehículos eléctricos al año

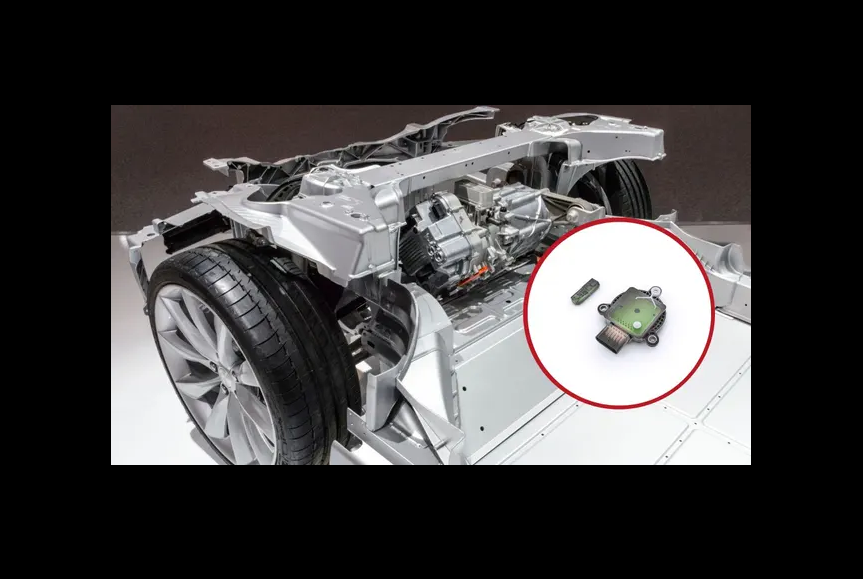

Planta de reciclaje de Mercedes-Benz con proceso mecánico-hidrometalúrgico integrado.

Mercedes-Benz

Mercedes-Benz ha hecho historia en el sector automovilístico con la inauguración de la primera planta de reciclaje de baterías integrada de Europa en Kuppenheim (Alemania). Esta instalación supone un avance significativo en la producción de vehículos eléctricos (VE) sostenibles.

La planta de última tecnología emplea un proceso mecánico-hidrometalúrgico, logrando una notable tasa de recuperación de materiales valiosos del 96 por ciento.

La instalación, que representa una inversión de decenas de millones de euros, está diseñada para procesar 2.500 toneladas de baterías al año y producir suficientes materiales reciclados para fabricar módulos para más de 50.000 nuevos vehículos eléctricos.

«Esta innovadora tecnología nos permite recuperar materias primas valiosas de la batería con el mayor grado de pureza posible», afirmó Jörg Burzer, miembro del consejo de administración responsable de producción en Mercedes-Benz Group AG, en un comunicado.

Reciclaje innovador de vehículos eléctricos

El innovador proceso de la instalación comienza con la separación mecánica de los componentes de la batería, seguida del tratamiento hidrometalúrgico de la “masa negra”, los materiales activos que contienen metales valiosos como cobalto, níquel y litio.

Según la empresa, estos materiales se refinarán luego hasta alcanzar la calidad necesaria para su uso en baterías en los nuevos vehículos eléctricos de Mercedes-Benz.

La planta de reciclaje de baterías de Mercedes-Benz en Kuppenheim utiliza un proceso hidrometalúrgico energéticamente eficiente, que opera hasta 80 °C para minimizar el consumo de energía y el desperdicio de material.

La instalación, que funciona con electricidad 100% ecológica, es neutra en carbono. Su tejado de 6.800 metros cuadrados alberga un sistema fotovoltaico de 350 kilovatios. La instalación puede procesar 2.500 toneladas de baterías al año, lo que proporciona materiales reciclados suficientes para más de 50.000 nuevos módulos de baterías para vehículos eléctricos .

La tecnología y el conocimiento adquiridos en esta planta podrían permitir un futuro escalamiento de la producción, apoyando una fabricación de vehículos eléctricos más sostenible a medio y largo plazo.

«Junto con nuestros socios de la industria y la ciencia, estamos enviando una fuerte señal de fuerza innovadora para la movilidad eléctrica sostenible y la creación de valor en Alemania y Europa», dijo Ola Källenius, presidente del consejo de administración de Mercedes-Benz Group AG, en un comunicado .

Innovación en vehículos eléctricos circulares

La empresa afirma que la planta funciona con electricidad 100 por ciento verde y cuenta con una instalación solar en la azotea capaz de generar más de 350 kilovatios en potencia máxima; la instalación de 6.800 metros cuadrados se alinea con el compromiso de Mercedes-Benz con la producción neutral en carbono .

La empresa también proporciona baterías reacondicionadas como piezas de repuesto para todos sus vehículos eléctricos en un esfuerzo por ahorrar recursos y adherirse al pensamiento circular. Además, con amplias aplicaciones de almacenamiento estacionario, la firma afirma que la división Mercedes-Benz Energy ha desarrollado un modelo de negocio rentable. Un dispositivo de almacenamiento de energía puede brindar una segunda oportunidad a las baterías que ya no son aptas para su uso en automóviles.

En la iniciativa, que cuenta con el apoyo del Ministerio Federal de Economía y Acción por el Clima, colaboran tres universidades alemanas. El desarrollo de la instalación se ha beneficiado en gran medida del conocimiento tecnológico ofrecido por Primobius, una empresa conjunta entre SMS Group y Neometals.

“La economía circular es un motor de crecimiento y un elemento fundamental para alcanzar nuestros objetivos climáticos. Alemania sigue siendo un mercado de vanguardia para tecnologías nuevas e innovadoras”, afirmó Olaf Scholz, el canciller alemán, en un comunicado.

El desarrollo, según la empresa, es un paso importante en el plan de sostenibilidad más amplio de Mercedes-Benz, que también incluye retención de valor, sistemas de materiales de circuito cerrado y conceptos de diseño circular.

«Esta innovadora tecnología nos permite extraer materias primas valiosas de las baterías con el mayor grado de pureza posible. Esto convierte las baterías de hoy en la mina sostenible de materias primas del mañana», afirma Burzer.