El cobre es el conductor más utilizado debido a su costo, disponibilidad, resistencia y propiedades conductoras.

Científicos noruegos presentan un cableado más ligero para aumentar la autonomía y la eficiencia de los vehículos eléctricos

El peso de los vehículos eléctricos afecta su autonomía y eficiencia.

Los vehículos eléctricos (VE) combinan varias innovaciones tecnológicas para producir una hazaña de ingeniería que promete cambiar el presente y el futuro del transporte.

Si bien superan a los vehículos tradicionales con motor de combustión interna (MCI) en la mayoría de los aspectos, presentan dificultades en cuanto a autonomía y eficiencia energética. Mejorar estos dos factores requiere innovación en diferentes aspectos de los vehículos eléctricos , uno de los cuales es el peso.

Los investigadores de SINTEF (La Fundación para la Investigación Industrial y Técnica) y NTNU (Universidad Noruega de Ciencia y Tecnología) en Noruega están abordando este desafío trabajando para reducir el peso de los conductores utilizados en los vehículos eléctricos.

El peso de un vehículo (EV o ICE) afecta directamente la cantidad de energía que necesita para funcionar en forma de electricidad y combustible, respectivamente.

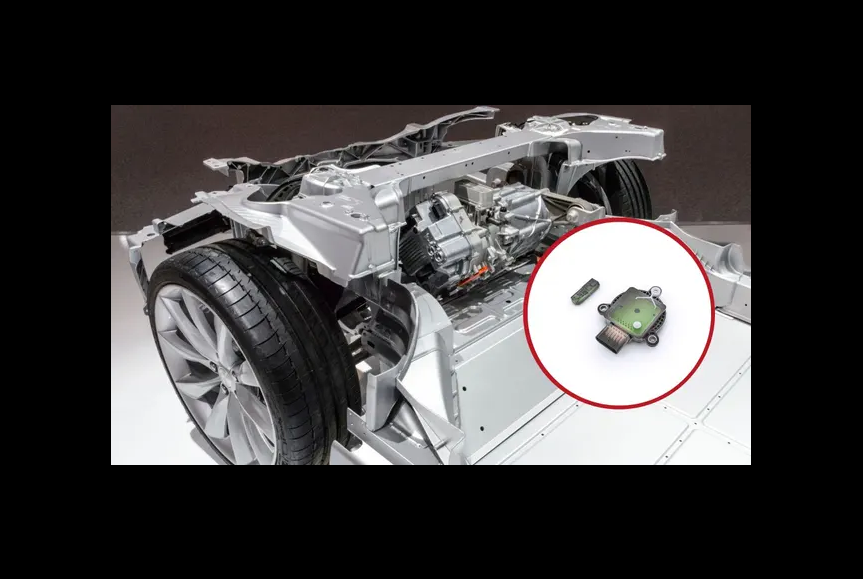

Los componentes como el cableado de cobre en los vehículos eléctricos pueden pesar entre 83 y 369 kg (o 183-814 lbs ) para vehículos de pasajeros y autobuses, respectivamente.

Aunque este peso es una pequeña porción del peso total de un VE, los investigadores creen que realizar pequeños cambios incrementales puede afectar el rendimiento general de los VE.

Mezcla de metales

El cobre es el conductor más utilizado debido a su costo, disponibilidad, resistencia, propiedades conductoras y maleabilidad, lo que permite doblarlo en las formas requeridas.

Sin embargo, su contribución al peso afecta la autonomía y la eficiencia de los vehículos eléctricos, que son factores limitantes para su adopción generalizada.

Los investigadores proponen abordar el problema reemplazando algunos componentes de cobre de un vehículo eléctrico por aluminio, que tiene propiedades conductoras similares a las del cobre y es igualmente maleable.

Una ventaja adicional es que el aluminio es mucho más ligero que el cobre, ya que el aluminio tiene un tercio de la densidad del cobre.

El desafío de incorporar aluminio es que los métodos de soldadura de alta temperatura afectan la conductividad de los metales al hacer que se mezclen y formen compuestos intermetálicos frágiles con peor conductividad que los metales originales.

Los investigadores estudiaron la soldadura en frío como método alternativo para crear conductores híbridos de alta calidad. Este método utiliza temperaturas mucho más bajas que los métodos de soldadura tradicionales, lo que reduce la probabilidad de formar zonas de baja conductividad.

Resultados prometedores

Los investigadores emplean una técnica patentada llamada Extrusión y unión de metal híbrido, o HYB, que se desarrolló en NTNU.

El método HYB crea enlaces intermetálicos delgados y de crecimiento lento en las interfaces de cobre y aluminio utilizando presión mecánica y fricción.

Esto es mejor porque las propiedades eléctricas y mecánicas del conductor híbrido son menos propensas a cambios. Por lo tanto, los investigadores tienen un conductor con diferentes segmentos, cada uno con una función distinta según su ubicación dentro del vehículo eléctrico.

Los investigadores utilizan diversas formas de microscopía electrónica para examinar la interfaz y confirmar sus propiedades.

Los primeros resultados son prometedores: la técnica HYB crea uniones más fuertes entre el cobre y el aluminio que otras técnicas de soldadura.

A pesar de los resultados prometedores, los investigadores aún tienen que afrontar varios desafíos.

El aluminio puro es mecánicamente más débil que el cobre . Esto significa que, si bien la creación de aleaciones puede aumentar su resistencia, son sensibles a temperaturas más altas y se debilitan al soldarse.

«También hemos investigado qué causa esta reducción de resistencia a escala atómica y cómo podemos mejorar las aleaciones para que puedan tolerar mejor el calor», dijo Jørgen A. Sørhaug de SINTEF en un comunicado de prensa .

Impacto en Noruega

Este trabajo es crucial para la industria de vehículos eléctricos en Noruega, que cuenta con una de las tasas de adopción de vehículos eléctricos más altas del mundo. En 2024, aproximadamente el 89 % de las ventas de vehículos nuevos fueron totalmente eléctricos.

En vehículos más ligeros, esto se traduciría directamente en una mayor autonomía, uno de los factores más importantes para los vehículos de consumo.

Este impacto también afectará al transporte comercial, haciendo potencialmente más viables los autobuses y camiones eléctricos al mejorar su autonomía y eficiencia.

“Al microestructurar y optimizar la geometría de la soldadura, crearemos una nanoestructura en las interfaces que mejorará la resistencia y la conductividad.

Esto es especialmente cierto para aplicaciones eléctricas como las que se encuentran en los sistemas de baterías de Corvus Energy”, dijo Randi Holmestad de NTNU en el comunicado de prensa.